Man hat schon vor langer Zeit erkannt, dass Diversifizierung unabdingbar für nachhaltiges Wachstum ist. Auch wenn Rohzucker weiterhin das Hauptprodukt der Fabrik bleibt, so verkaufen die Zucker-Unternehmen oftmals eine Reihe von Nebenprodukten, die sie entsprechend der lokalen Marktnachfrage und den jeweiligen politischen Rahmenbedingungen entwickelt haben. Für das nachhaltige Wachstum muss zuallererst der Zuckerherstellungsprozess möglichst energieeffizient sein, um dann aus den Diversifizierungsmöglichkeiten einen weiteren Nutzen zu ziehen.

Die moderne Rohrzuckerfabrik – eine Momentaufnahme

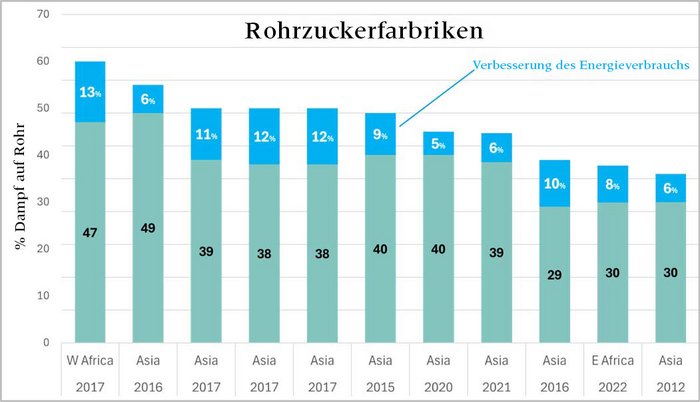

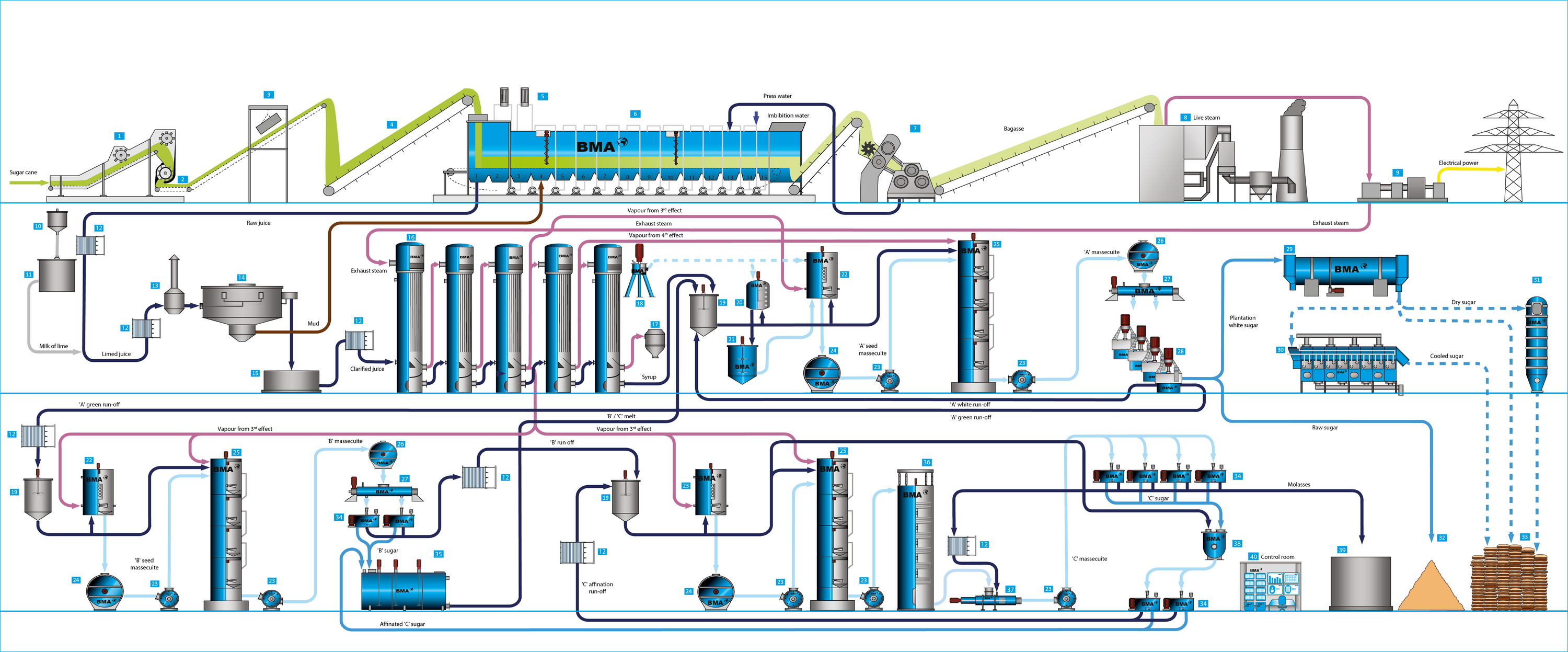

Moderne Rohrzuckerfabriken streben in heutiger Zeit eine hohe Energieeffizienz in Bezug auf den Verbrauch von Dampf und elektrischer Energie an, wobei sie die Zuckerausbeute und die Zuckerqualität nicht aus den Augen verlieren dürfen. Die heutzutage verfügbaren und weithin akzeptierten Technologien können genau von diesen Fabriken eingesetzt werden. Das Prozessfließbild zeigt die gesamte Palette der hochmodernen BMA-Ausrüstungen für die Herstellung von Plantagen-Weißzucker und Rohzucker von geringer Farbe mit einem geschätzten Verbrauch von Dampf in Höhe von 30% auf Rohr und von elektrischer Energie in Höhe von 28 kWh pro Tonne Rohr.

Maßnahmen und Methoden

Auf der Grundlage der von BMA erworbenen Erfahrungen kann man die Maßnahmen und Methoden zur Erreichung einer hohen Energieeffizienz in drei Gruppen zusammenfassen, die hauptsächlich durch den Investitionsaufwand (CAPEX) sowie entsprechende Energieeinsparungen bestimmt werden.

Betriebliche Verbesserungen

Eine Aktion mit geringem CAPEX, wobei diese Vorgehensweise auf die Verbesserung der Arbeitsweisen und Prozesse setzt, z.B. durch Schulungen des leitenden Personals und der Bediener, das Administrieren von Standardvorgehensweisen, etc. um insgesamt eine Energieeinsparung im Bereich von 5 – 10 % in einem Zeitraum von 1 – 5 Jahren zu erreichen.

Prozessentwicklung

Ein Vorhaben mit mittlerem CAPEX, das Veränderungen des technologischen Aufbaus vorsieht, wie z. B. Full Seeding, für die Verbesserung von Ausbeute und Kapazität; der Einsatz von effizienten Kühlungskristallisatoren zur Reduzierung von Saccharose-Verlusten; das Ersetzen von Regelventilen durch Antriebe mit Frequenzumrichter, etc. um insgesamt Energieeinsparungen zwischen 5 und 20 % in einem Zeitraum von 1 – 3 Jahren zu erreichen.

Prozessinnovation

Ein Projekt mit hohem CAPEX, bei dem größere technologische Veränderungen in den Fabrikprozess integriert werden. Beispielsweise der Austausch von Mühlen gegen Diffuseure, eine Verdampfer-Station mit zusätzlichen Stufen, der Einsatz von mechanischer Brüdenkompression zur Reduzierung des Dampfverbrauchs. Der Gesamtnutzen in puncto Energieeinsparung könnte zwischen 20 und 70 % liegen und das Projekt könnte 3 – 5 Jahre beanspruchen.

Treffen Sie uns in Florida

Das Team von BMA erwartet Sie zur ASSCT-Tagung in Charlotte Harbour, Florida. Treffen Sie uns dort vom 24. bis zum 26. Juni 2025 und erfahren Sie mehr über moderne Rohrzucker-Fabrikkonzepte und unsere Erfolgsgeschichten.