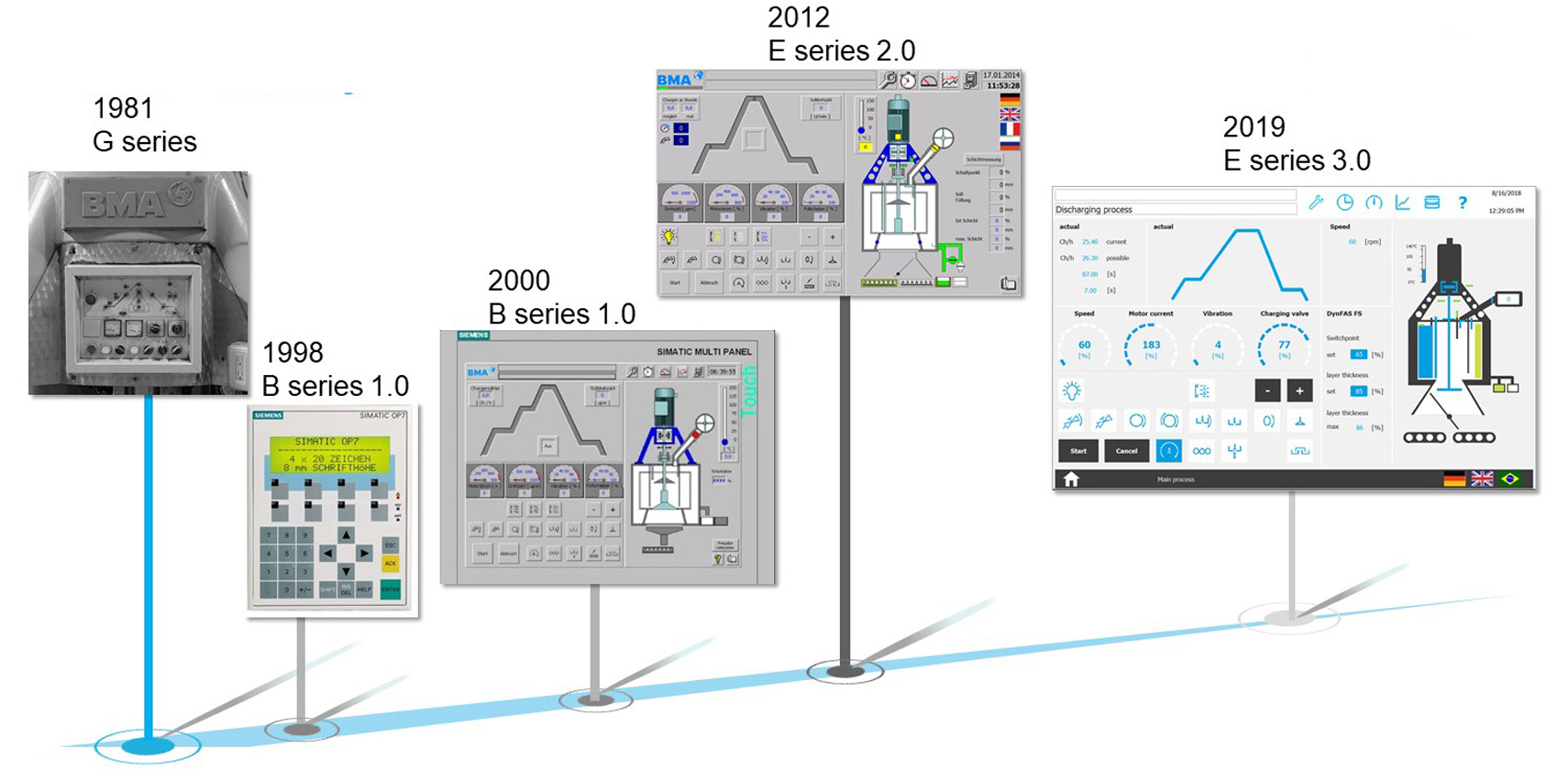

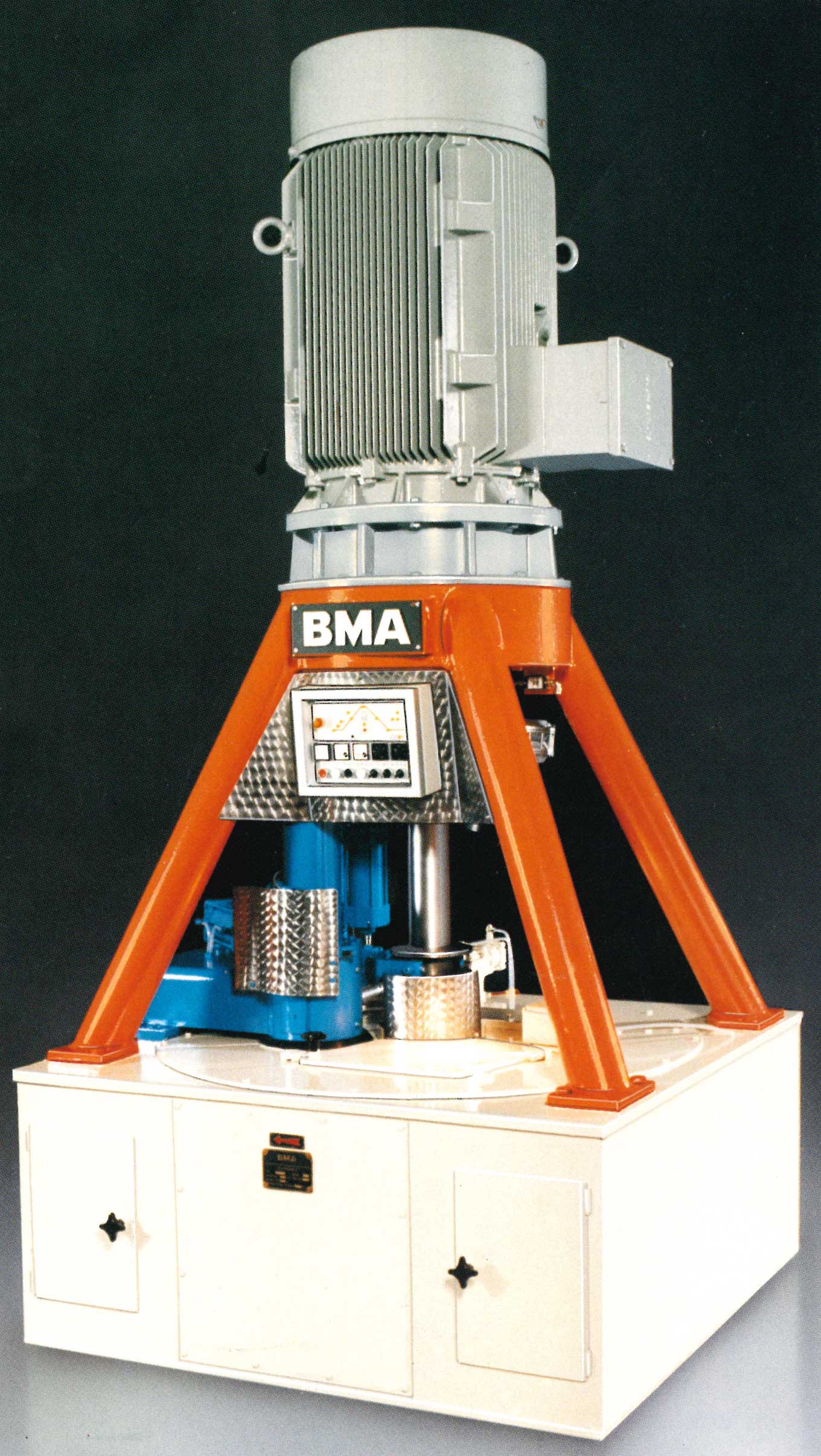

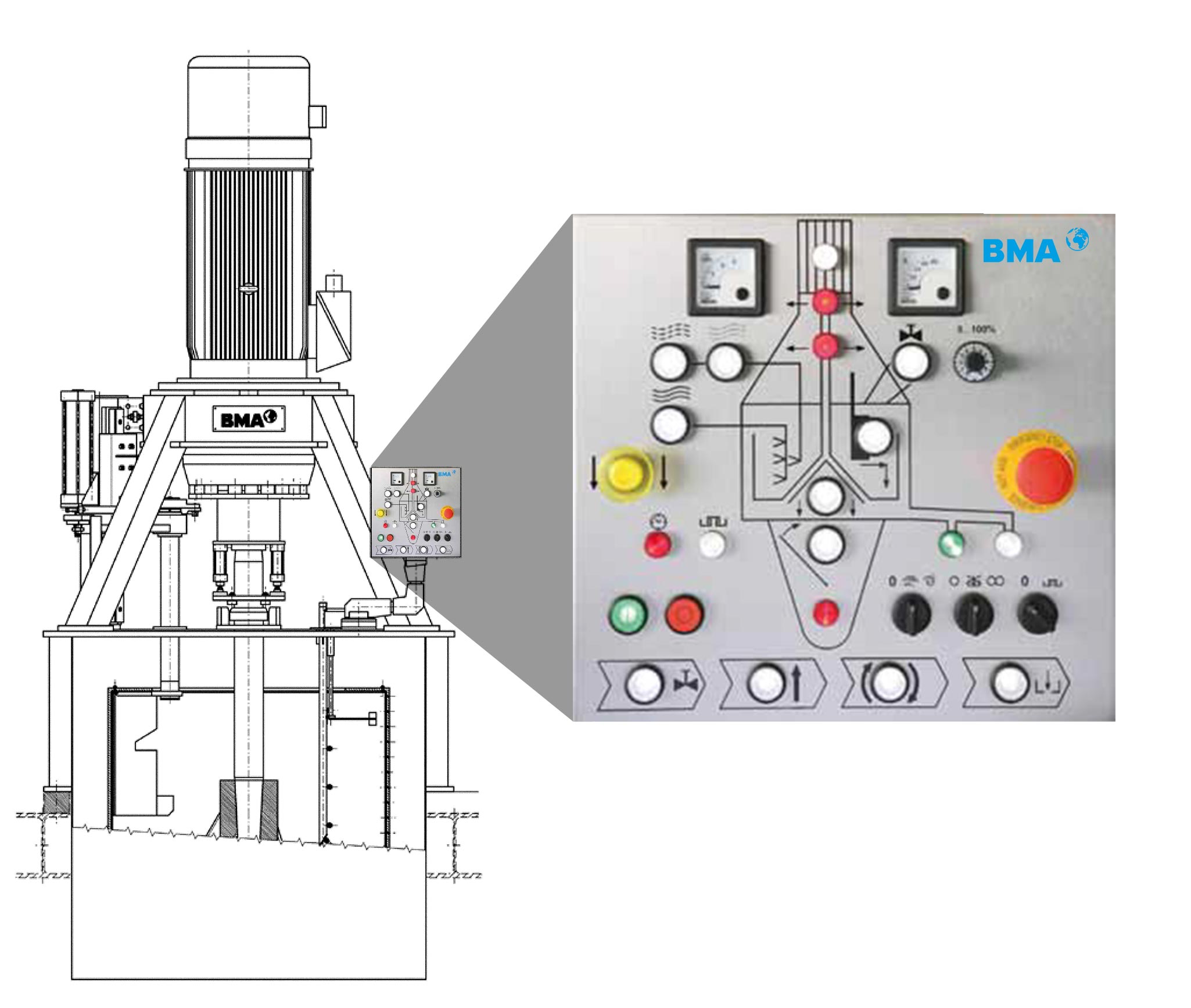

Die digitale Revolution in der zweiten Hälfte des 20. Jahrhunderts beeinflusste auch das Bedienkonzept der Zentrifugen von BMA.

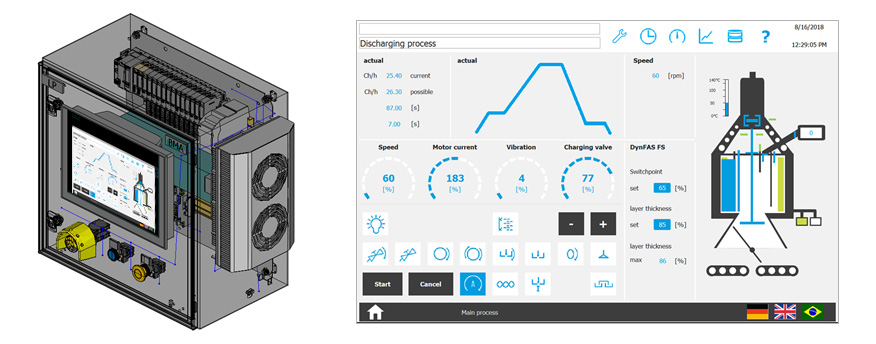

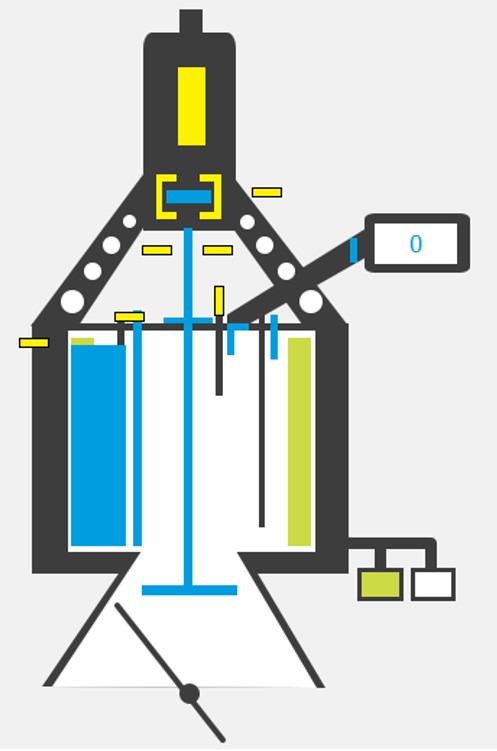

Seit Mitte der achtziger Jahre ist jede Maschine mit einer SPS (Speicherprogrammierbare Steuerung) ausgestattet, sodass man nun alle Informationen der unterschiedlichen Sensoren und Messinstrumente, die in der Zentrifuge verteilt sind, kontrollieren und analysieren kann. Dies ermöglicht einen automatisierten Betrieb der Maschine. Die aktuelle Generation der Zentrifuge, bietet ein Touchscreen-Display mit überwiegend digitalen und physikalischen Bedienelementen. Im Gegensatz zu fest installierten Knöpfen und Reglern, kann das Interface des Displays an den Kundenwunsch angepasst werden. Zusätzlich bietet die grafische Darstellung mehrere Ebenen in der Menüführung. Relevante Daten über die Prozessphasen (Laden, Beschleunigen, Entladen) und den Leistungsstand werden in einer Darstellung zusammengefasst.