In Zuckerfabriken kommen Pumpen an vielen Stellen zum Einsatz: mal als Kreiselpumpe zur Förderung von Schnitzel-Saftgemischen, mal als Verdrängerpumpe zum Transport von Abläufen. Und dann gibt es Magmapumpen. Sie fördern Kristallsuspensionen – auch Magmen genannt – zum Beispiel zwischen Verdampfungskristallisationsturm und Zentrifugenstation oder Kühlungskristallisator.

01.07.2018

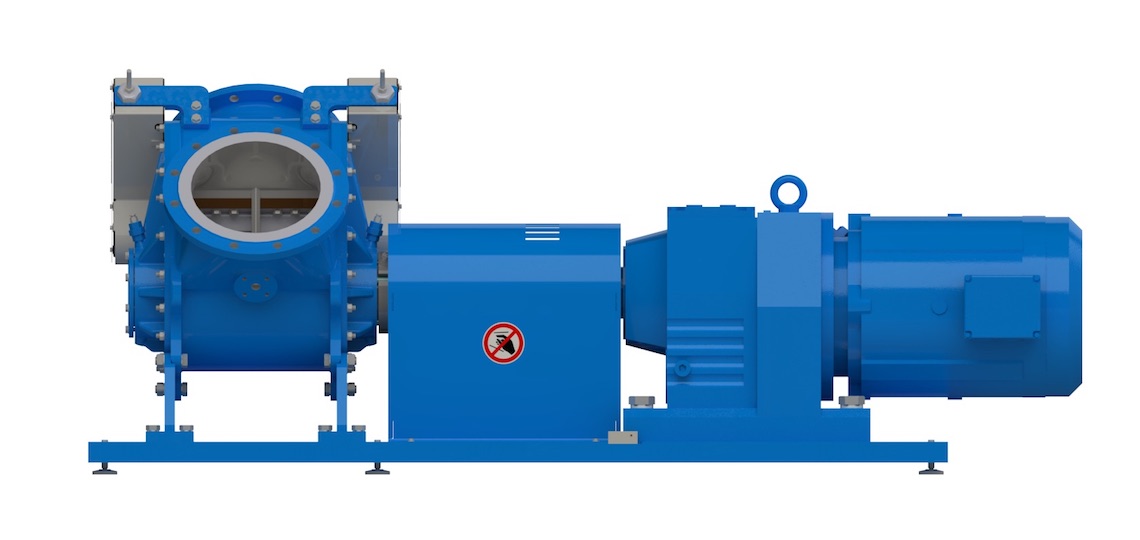

Magmen sind besonders zähflüssig und bestehen aus einem Zuckerkristall-Sirup-Gemisch mit besonders hohem Kristallgehalt. Im Fall von A-Produkt erinnert das an Honig, bei dem der Zuckeranteil auskristallisiert ist, beim C-Produkt fast an flüssigen Asphalt. Die neue DRP-Baureihe der Magmapumpen von BMA ist speziell zur Förderung solcher Magmen und für deren Bedürfnisse entwickelt worden.

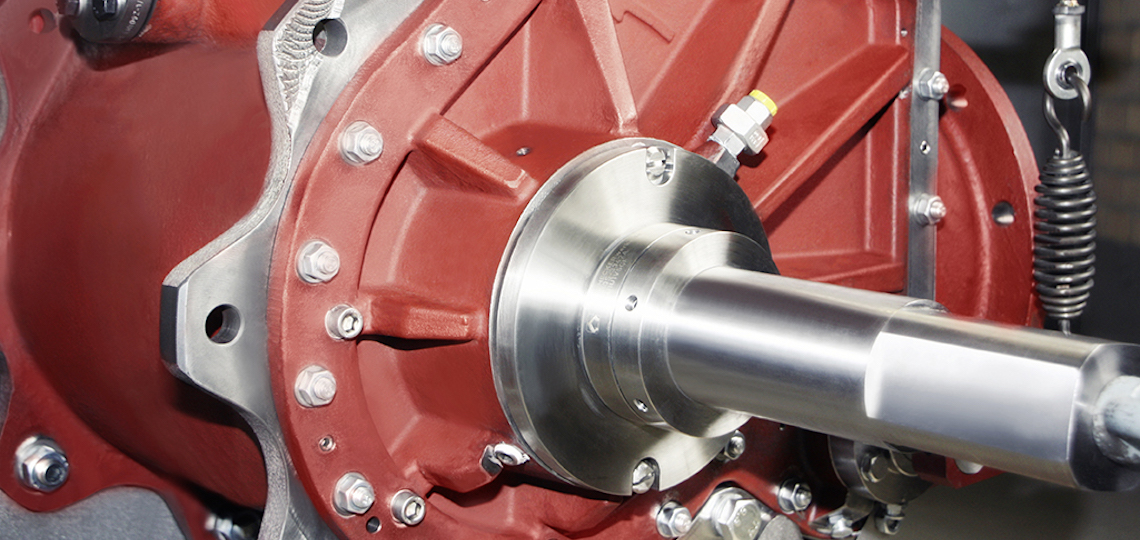

Diese Magmapumpen funktionieren nach dem bewährten Prinzip einer Drehkolbenpumpe mit Sperrflügel: Der Sperrflügel gleitet über den Drehkolben und trennt die Magmapumpe in Saug- und Druckseite. Durch die Rotation des Drehkolbens wird das Magma in die Pumpe gesaugt und auf die Druckseite transportiert.

Viele wertvolle Vorteile

Bei der Entwicklung der DRP-Baureihe ist es uns gelungen, durch die genaue Analyse der Vorgänge in der Drehkolbenpumpe die Form von Drehkolben und Sperrflügel zu optimieren. Das Ergebnis: Drehkolben mit sehr geringem Volumen im Vergleich zu ihrem Außendurchmesser. Damit sind die Kammern, in denen das Magma gefördert wird, im Verhältnis sehr groß. Je Pumpenumdrehung wird viel Magma vom Saug- zum Druckstutzen gefördert. Das eröffnet eine ganze Reihe wertvoller Vorteile.

Schonung der Kristalle

Die günstigen Volumenverhältnisse in der Pumpe machen es möglich, das Magma außerordentlich kristallschonend zu fördern. In Bezug auf das Volumen sind die Spaltanteile so gering und von den Abmessungen her so klein, dass so gut wie keine Kristalle zerrieben werden. Wichtiger Nutzen des großen Kammervolumens: Sollten sich – etwa bei Reinigungen – in den vorgelagerten Kristallisatoren größere Zuckerbrocken lösen, gelangen diese auf einfachem Weg in die Pumpe, um hier gegebenenfalls zerkleinert und weitergefördert zu werden. Das vermeidet nicht nur Verblockungen in der Saugleitung. Auch die Wahrscheinlichkeit des Blockierens der Pumpe durch Fremdkörper sinkt.

Langlebigkeit der Pumpe

Bei der DRP-Baureihe setzt BMA durchgängig auf die Verwendung von zwei Kammern pro Pumpe. Da beide Kammern um 90 Grad phasenverschoben zueinander fördern, ergibt sich ein erstaunlich gleichmäßiger Förderstrom, der Belastung und Verschleiß in der Magmapumpe und den angeschlossenen Rohrleitungen gering hält. Auch dass die Pumpe langsam dreht, kommt der Langlebigkeit von Bauteilen zugute. Die Baureihe zeichnet sich durch eine robuste Bauweise aus, die ein Wiederanfahren der gefüllten Pumpe auch nach langer Stillstandzeit ermöglicht.

Mehr Wartungsfreundlichkeit

Wer den Deckel abnimmt, gelangt nicht nur an Drehkolben und Sperrflügel, sondern auch an die innen liegenden Gleitlagerungen. Die Wellenabdichtungen sind einfach von außen zu erreichen. Auch bei der Verschleißteilhaltung kann die Baureihe punkten: Für mehrere Baugrößen werden gleiche Teile verwendet – ein wichtiger logistischer Vorteil.

Fünf verschiedene Baugrößen

Mit ihren fünf Baugrößen kann die DRP-Baureihe Fördervolumina von 2 bis 120 Kubikmeter pro Stunde abdecken. Es sind zwei Druckstufen mit fünf bzw. zehn bar verfügbar. Um die Pumpe in den vorgesehenen Platz einzubringen, kann man zwischen zwei Wellenlagen (rechts und links) auswählen.

Der Winkel zwischen Saug- und Druckstutzen beträgt 90 Grad. Zwischen der Horizontalen und dem Saugstutzen können drei Stutzenstellungen eingestellt werden: 0, 45 und 90 Grad. Im Nachhinein die Stutzenstellung zu ändern, ist problemlos möglich. Nachdem die Verschraubung zum Pumpenfuß gelöst ist, kann die Pumpe einfach geneigt werden.

Verfügbar sind die Pumpen der Baugrößen DRP10, DRP25, DRP45, DRP75 und DRP120 ab Mitte dieses Jahres.