Vor gut drei Jahren erteilte der EPCM-Spezialist für die MENA-Region BIA (Biomass Industries Associates) BMA mehrere Großaufträge für die Lieferung von Hauptausrüstungen für die wichtigsten Prozesse der Al Reef Zuckerraffinerie. Nun ist die erste Projektphase abgeschlossen und die Raffinerie nimmt Gestalt an.

01.07.2019

Die Al Reef Zuckerraffinerie befindet sich am Roten Meer in Jazan Economic City, einer der größten Industriestädte im Königreich Saudi-Arabien. Dort steht das erforderliche Versorgungssystem zur Verfügung und die geographische Nähe zu strategischen Großprojekten wie der neuen Aramco Ölraffinerie ist gegeben.

Moderne Technik aus unserer Produktion

Für den Kunden Al Reef hat BIA Ausrüstungen auf dem neuesten Stand ausgewählt: so unsere neu entwickelte diskontinuierliche Zentrifuge vom Typ E1810, die kontinuierliche Zentrifuge vom Typ K3300 und die kontinuierliche Kristallisation mit einem VKT. Darüber hinaus liefert BMA Deutschland die Ausrüstungen für die Bereiche Affination, Auflösung, Kristallisation sowie Zuckertrocknung und -kühlung.

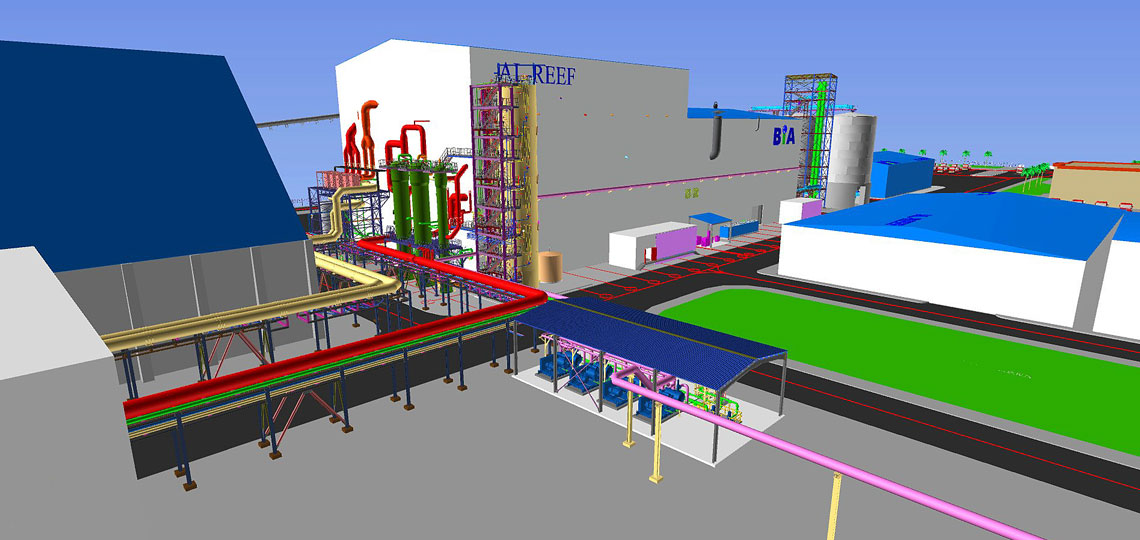

Die Tiefbauarbeiten für die Anlage wurden schon fertiggestellt und die Montage der Kessel Ende 2018 in Angriff genommen. Nun laufen die Hochbau- und Stahlbauarbeiten an den Raffineriegebäuden auf Hochtouren und werden bald abgeschlossen sein.

Silo für 150.000 Tonnen Rohzucker

Das erste imposante Rohzuckersilo steht bereits: Es hat eine Kapazität von ca. 150.000 t, eine Länge von 120 m und eine Breite von 50 m. Zurzeit dient es als Lagerort für die empfindliche Ausrüstung.

Im Herzen des Fabrikkomplexes befindet sich ein Gebäude, das den Kernprozess der Zuckerraffination beherbergt – das Zuckerhaus. Nur ein paar Meter weiter entsteht der Gebäudeabschnitt für die Konditionierung und Verpackung des Zuckers, daneben der riesige Hallenbereich zur Lagerung des raffinierten Zuckers.

Die Fabrik ist für eine Verarbeitungsleistung von 3.000 t/d ausgelegt. Dank der ausgereiften Prozesstechnik von BMA profitiert Al Reef nach der Fertigstellung von vielen Vorteilen. So ist der VKT ein freitragender Turm, der im Außenbereich aufgestellt werden kann – das spart Materialkosten und Zeit. Mit einem Durchmesser von 5,6 m hat der VKT einen geringeren Platzbedarf als nebeneinander aufgestellte Kristallisatoren. Wegen des niedrigen Heizkammerdrucks ist ein Betrieb mit Brüden 1 möglich, wodurch sich der Gesamtdampfverbrauch verringert.

Weiterer Vorteil: Bei der Herstellung von Raffinade-Füllmasse im kontinuierlichen Verdampfungskristallisator sind weniger diskontinuierliche Kristallisatoren erforderlich. Die zyklischen Druckschwankungen im Abdampf und in der zentralen Vakuumanlage werden so auf ein Minimum reduziert.

Skalierbarkeit statt Überdimensionierung

Die Überdimensionierung von Anlagen ist gleichbedeutend mit Kapitalverschwendung und Qualitätseinbußen. Beim VKT von BMA kann eine fünfte Kammer zu einem späteren Zeitpunkt hinzugefügt werden. Das ist wesentlich wirtschaftlicher als die Installation eines potenziell überdimensionierten Systems und somit die beste Lösung für künftiges Wachstum.

Da die Kammern unabhängig voneinander sind, kann mit unterschiedlichen Heizkammerdrücken gearbeitet werden. Gegebenenfalls kann auch der Dampf für die Heizkammer aus anderen Quellen zugeführt werden.