Desde hace poco ya no realizamos el soldado de la carcasa y las estructuras de las centrífugas a mano, sino asistido por robot. La nueva línea de producción en la sede central de BMA lo hace posible.

En Braunschweig hemos puesto en funcionamiento nuestra nueva línea de producción asistida por robot para fabricar los grandes grupos constructivos soldados de las centrífugas. Entre estos, se encuentran ambas carcasas de las centrífugas de la serie K, así como la carcasa y la estructura de las centrífugas de la serie E. El corazón de la línea es una instalación de robot de soldadura de dos estaciones. BMA está ahora en disposición de producir también estos grupos constructivos al ritmo de la demanda. Apostamos por procesos estructurados. Así garantizamos en una fase prematura la asignación de los grupos constructivos estándar al cliente final y aseguramos la puesta a disposición a tiempo para el montaje final de las centrífugas, y todo con la máxima calidad constante.

01.07.2020

En Braunschweig se ha iniciado la línea de producción asistida por robot

Máximo tiempo de soldado, el tiempo de paso más rápido

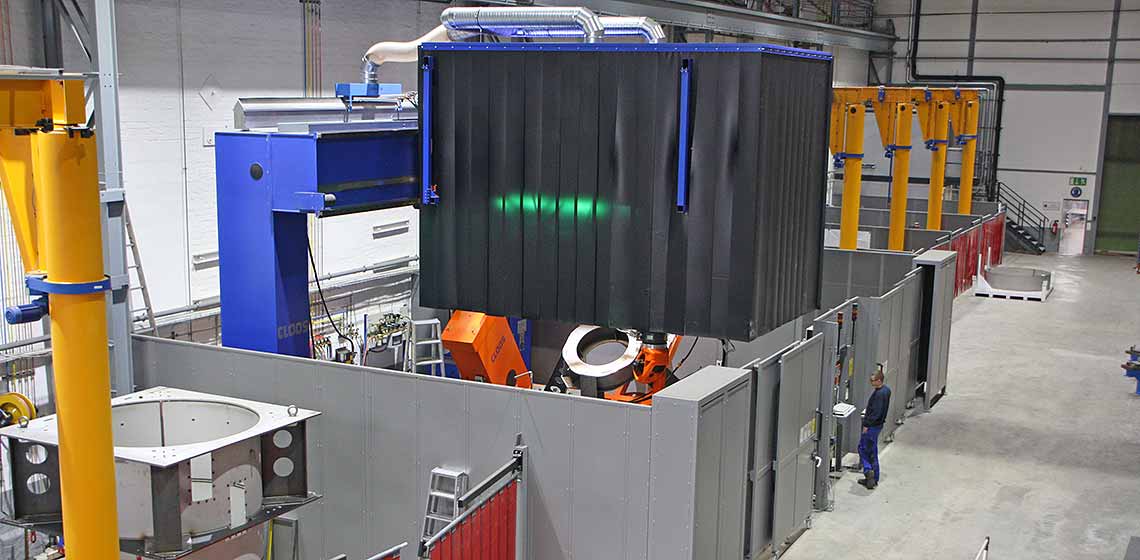

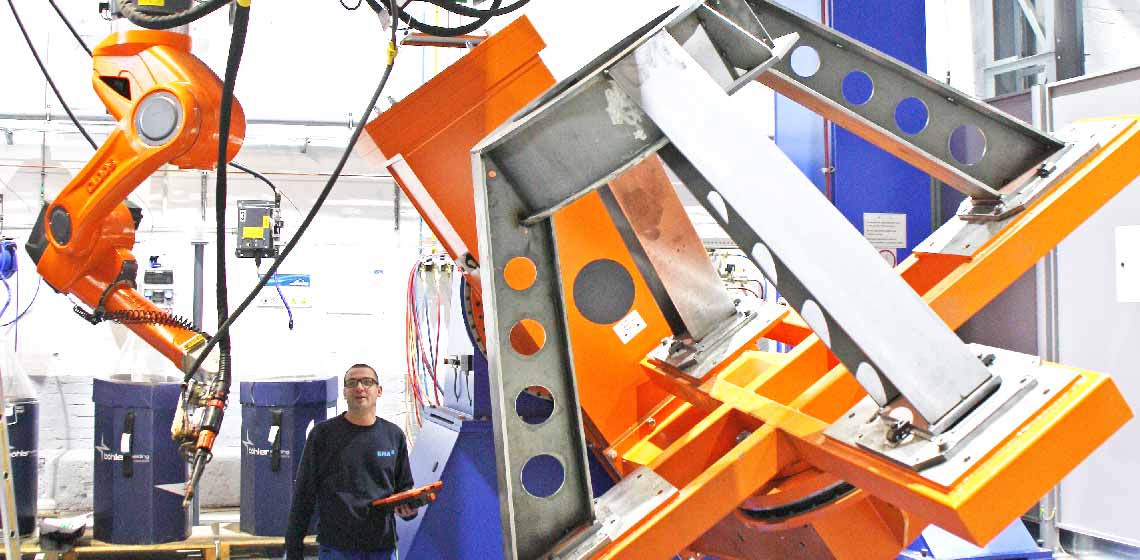

La nueva línea de producción consta de cuatro cabinas de soldadura discontinua, la instalación de robot de soldadura de dos estaciones y dos cabinas de soldado posteriores para ejecutar los trabajos restantes. Gracias a la instalación de dos estaciones es posible trabajar en dos grupos constructivos simultáneamente. El robot de soldadura cambia automáticamente de una estación a otra. De esta forma, en una estación puede prepararse para el soldado el nuevo grupo constructivo, o bien retirarse el grupo constructivo con la soldadura terminada, mientras en la otra se está soldando. Esto permite al robot el máximo tiempo de trabajo posible y el tiempo de paso más breve para los grupos constructivos. No se producen tiempos de espera debido a procesos de preparación.

Antes de comenzar a soldar, deben ponerse a disposición los materiales y puntearse los grupos constructivos, es decir, fijarse con costuras de soldadura cortas. El suministro de material se controla siguiendo el principio de Kanban. Todas las piezas necesarias se depositan en los lugares de almacenamiento previstos en una cantidad predeterminada. Si se retiran piezas, el control Kanban se encarga de su nueva fabricación automática en la cantidad exacta y correcta. Para poder transportar las piezas de manera aún más rápida y segura, hemos desarrollado y fabricado nosotros mismos los portadores de carga adecuados. De esta forma, no solo empleamos nuestra fuerza innovadora en el pedido de equipamientos del cliente y en los procesos, sino también en mejoras internas permanentes.

En la cantidad y el orden correctos

Nuestro empleado recibe hoy su encargo y se le coloca un portador de carga equipado con todas las piezas individuales delante de la cabina de soldadura discontinua. La retirada de las piezas individuales se efectúa en el orden de ensamblaje: la pieza que se necesita en primer lugar se encuentra arriba, la que se necesita por último, abajo. Si el portador de carga está vacío, es la señal para reequipar de nuevo. Este modo de proceder ofrece una gran transparencia: todos pueden ver en cualquier momento cuánto ha avanzado el ensamblaje del grupo constructivo.

El filtro se encarga del aire limpio

Soplete de precalentamiento, tres sopletes de soldadura para tres costuras de soldadura diferentes, unidad de limpieza de sopletes, sensor láser offline, sensor táctil, sensor de arco, 13 ejes sincronizados y solo una fuente de alimentación para soldadura son las características de la instalación de robot de soldadura. Una unidad integrada aspira el humo de la soldadura y, tras su limpieza en un filtro, lo conduce de nuevo a la nave de fabricación como aire limpio. Así se minimiza la carga de emisiones y se ahorra energía para calentar la nave de producción.

Basándonos en los trabajos de planificación realizados a mediados de 2018 realizamos el pedido de la instalación de robot de soldadura ya en octubre del mismo año. Los trabajos de transformación propiamente dichos comenzaron en enero de 2019 en la nave de fabricación. A pesar de los cambios en las fechas de entrega de los muchos proveedores y las diferentes obras de construcción, toda la línea de producción pudo ponerse en funcionamiento según lo previsto solo seis meses después de comenzar los trabajos de transformación. Un logro considerable de todo el equipo de organización, sobre todo, teniendo en cuenta el hecho de que para la nueva línea de producción se transformó una antigua nave de fabricación, incluido el desmontaje de las máquinas y la cimentación.

Muchas inversiones en la sede de Braunschweig

La nueva línea de producción se sitúa en una serie de inversiones en infraestructura y gestión de la energía y medioambiental en la sede central. Hemos invertido en la línea de fabricación por etapas de centrífugas, las instalaciones de filtrado para humo de soldadura, el torno vertical, la mandrinadora de banco, el torno de puntas, un primer robot de soldadura, dos fresadoras de pórtico y, por último, la segunda instalación de robot de soldadura. Nuestros clientes se benefician de instalaciones de la máxima eficiencia a través de un más amplio espectro de fabricación. Las numerosas inversiones subrayan la importancia de la sede de producción de Braunschweig para BMA.