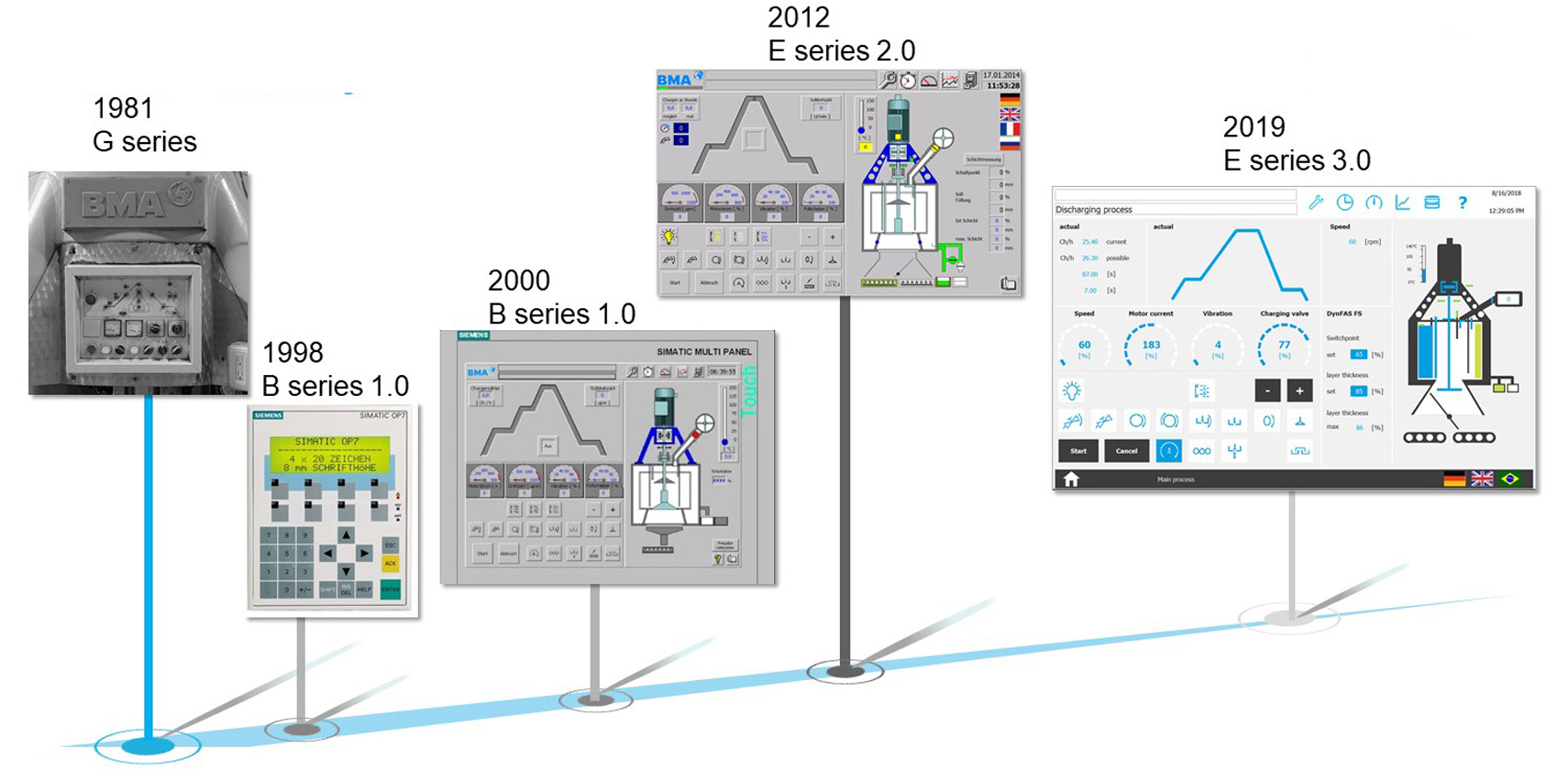

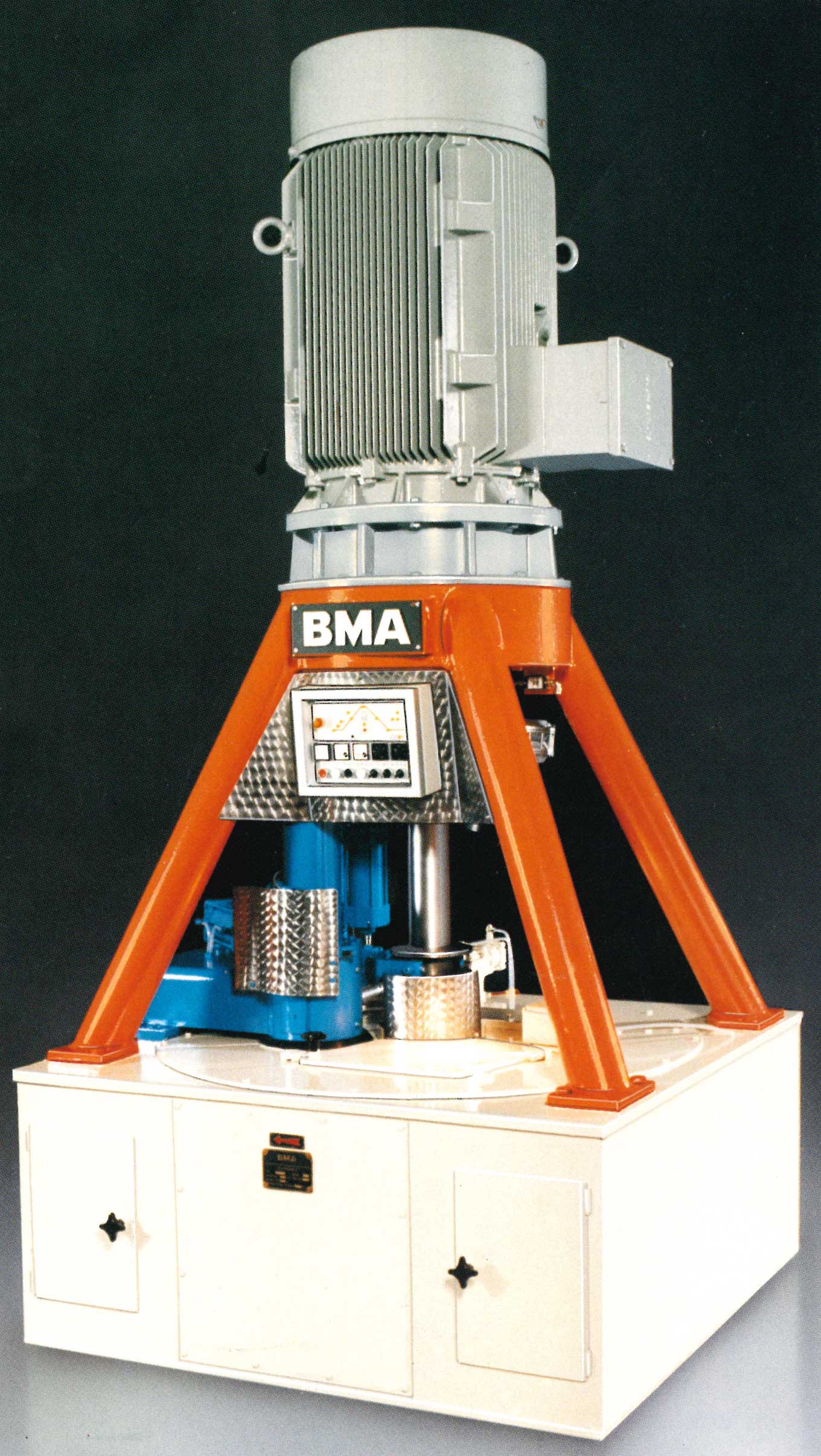

La revolución digital en la segunda mitad del siglo 20 también influyó en el concepto de manejo de las centrífugas de BMA.

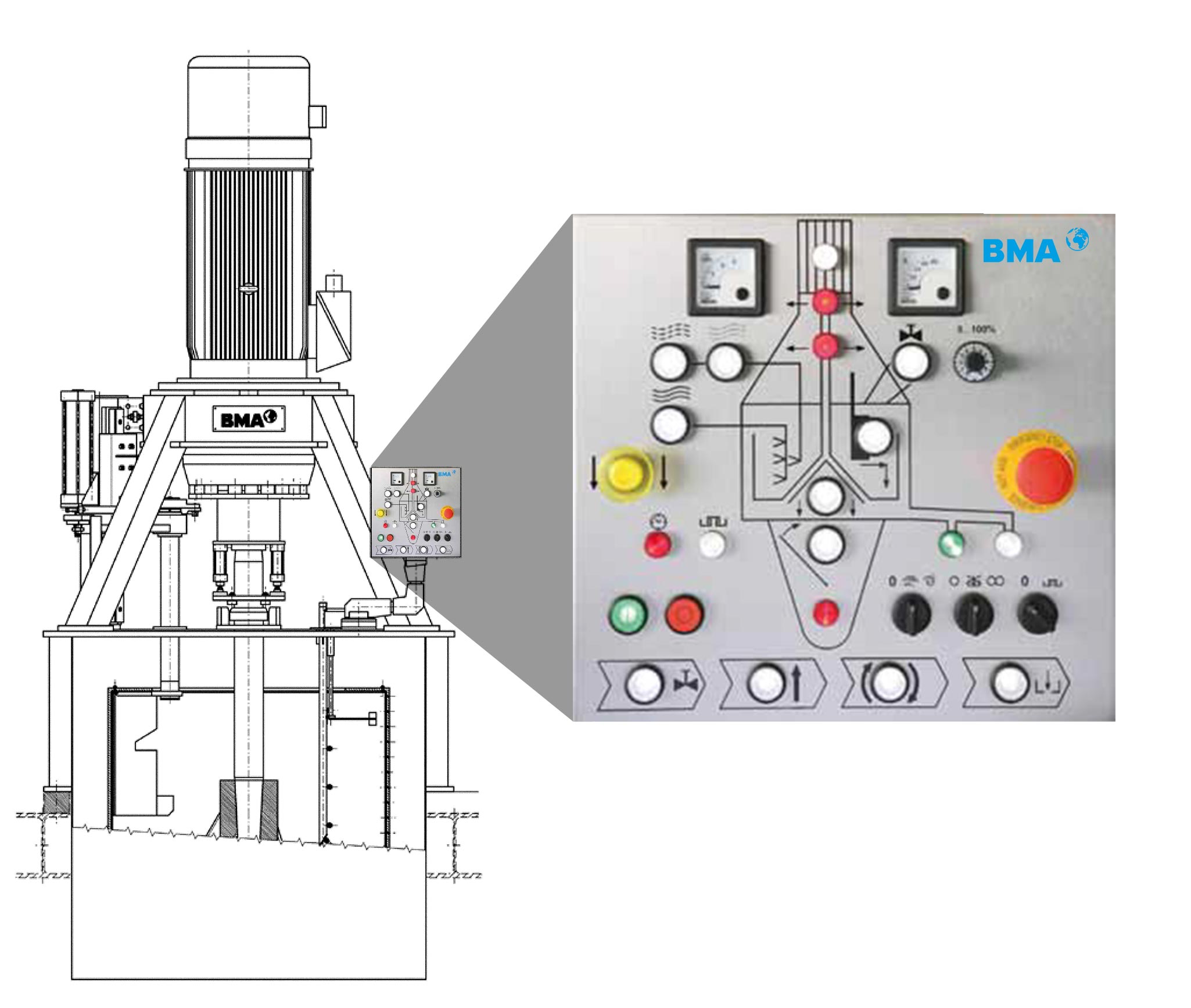

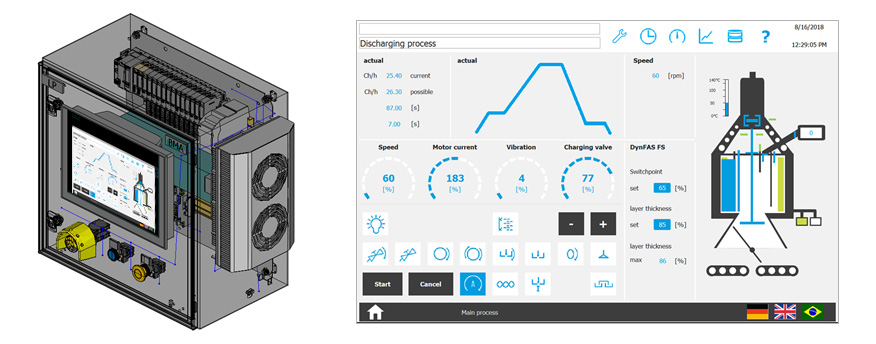

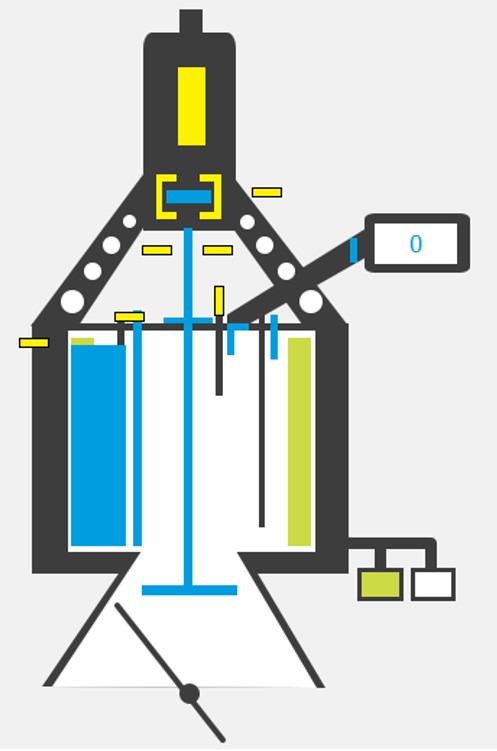

Desde mediados de los años ochenta todas las máquinas están equipadas con un PLC (control lógico programable), de manera que ahora toda la información de los distintos sensores e instrumentos de medición distribuidos en la centrífuga puede controlarse y analizarse. Esto permite un funcionamiento automatizado de la máquina. La generación actual de centrífugas ofrece una pantalla táctil con elementos de mando digitales, sobre todo, y físicos. Al contrario que los botones y reguladores instalados de forma fija, la interfaz de la pantalla puede adaptarse a los deseos del cliente. La representación gráfica ofrece adicionalmente varios niveles en la operación del menú. Los datos relevantes sobre las fases del proceso (carga, aceleración, descarga) y el estado de la capacidad se resumen en la representación.