Depuis peu, nous ne soudons plus la cuve et le support des centrifugeuses manuellement, mais avec l'assistance de robots. Une nouvelle ligne de production rend cela possible au siège de BMA.

Nous avons mis en service à Braunschweig une nouvelle ligne de production assistée par des robots pour fabriquer les grands ensembles soudés destinés aux centrifugeuses. Cela concerne les deux cuves des centrifugeuses K, ainsi que la cuve et le support des centrifugeuses E. Un système de soudage robotisé avec deux stations constitue le cœur de cette ligne. BMA est maintenant aussi en mesure de produire ces ensembles en cadence. Nous misons sur des processus structurés. Ainsi, nous affectons suffisamment tôt les ensembles standardisés à un client final et nous garantissons leur mise à disposition dans les délais pour le montage final des centrifugeuses, tout en gardant constamment une qualité élevée.

01.07.2020

Une ligne de production assistée par des robots a été lancée à Braunschweig

Un temps de soudage maximal et la cadence la plus rapide possible

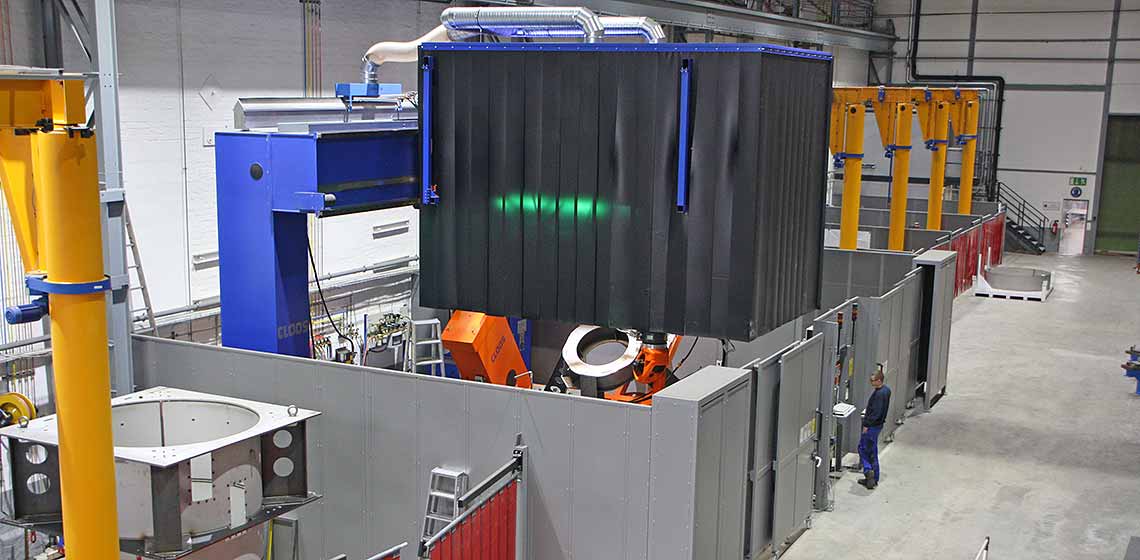

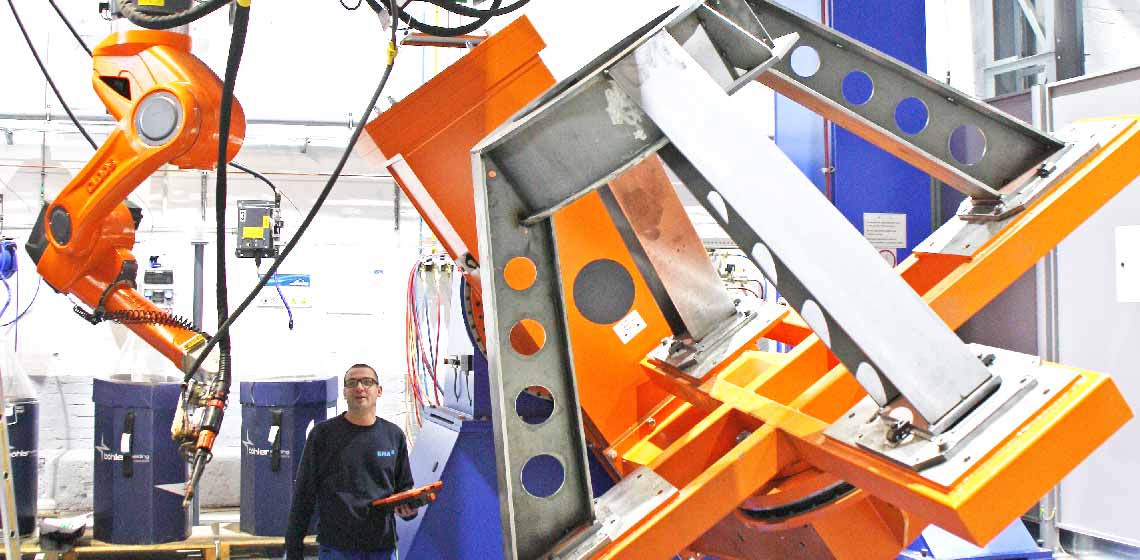

La nouvelle ligne de production comprend quatre cellules de pointage, le système de soudage robotisé avec ces deux stations et deux cellules de soudage en aval pour exécuter les travaux résiduels. Comme ce système dispose de deux stations, il est possible de travailler simultanément sur deux ensembles. Le robot de soudage passe automatiquement d'une station à l'autre. Il est ainsi possible de préparer un nouvel ensemble au soudage ou bien de prélever l'ensemble qui vient d'être soudé sur une station, tandis qu'un soudage est en cours sur l'autre station. Cela permet au robot de fonctionner le plus longtemps possible et d'avoir la cadence la plus rapide possible pour les ensembles. Il n'y a pas de délais d'attente causés par les opérations de montage.

Avant de commencer le soudage, il faut préparer les matériaux et pointer les ensembles, c'est-à-dire les fixer avec de petites soudures. La mise à disposition des matériaux s'effectue selon la méthode Kanban. Toutes les pièces nécessaires sont stockées aux endroits prévus et dans une quantité définie au préalable. En cas de prélèvement de pièces, la méthode Kanban veille à ce qu'elles soient à nouveau fabriquées de manière automatique exactement dans la quantité requise. Pour transporter les pièces de manière plus rapide et plus sûre, nous avons nous-mêmes développé et fabriqué les plateaux de chargement adéquats. Ainsi, nous employons notre force d'innovation non seulement pour les équipements et les procédés destinés aux clients, mais aussi pour effectuer en permanence des améliorations internes.

Dans le bon ordre et la quantité requise

De nos jours, une tâche commence quand un plateau de chargement équipé de toutes les pièces détachées est placé devant la cellule de pointage d'un collaborateur. Le prélèvement des pièces détachées s'effectue dans l'ordre d'assemblage : la pièce nécessaire en premier se situe en haut, celle requise en dernier se trouve en bas. Un plateau de chargement vide donne le signal du réapprovisionnement. Cette méthode assure une grande transparence : chacun pouvant voir à tout moment la progression de l'assemblage de l'ensemble.

Un filtre veille à la propreté de l'air

Un chalumeau de préchauffage, trois chalumeaux de soudage pour trois fils d'apport différents, une unité servant à nettoyer les chalumeaux, un capteur laser hors ligne, un capteur tactile, un capteur d'arc, 13 axes travaillant de manière synchrone et un seul générateur de soudage sont les fonctionnalités du système de soudage robotisé. La fumée de soudage est aspirée par une unité intégrée et réacheminée sous forme d'air propre dans l'atelier de fabrication après son nettoyage dans un filtre. Les émissions sont ainsi minimisées et on économise de l'énergie pour chauffer l'atelier de production.

En nous basant sur l'étude effectuée au milieu de l'année 2018, nous avions déjà commandé le système de soudage robotisé au mois d'octobre de la même année. Les véritables travaux de transformation de l'atelier de fabrication ont commencé en janvier 2019. Malgré les dates de livraison modifiées par les nombreux fournisseurs et corps de métier, l'ensemble de la ligne de production a pu être mis en service seulement six mois après le début de ces travaux. Une performance remarquable de toute l'équipe en charge de l'organisation – étant donné surtout qu'il a fallu transformer l'ancien atelier de fabrication, y compris en démontant les machines et les fondations, pour installer cette nouvelle ligne de production.

Beaucoup d'investissements sur le site de Braunschweig

La nouvelle ligne de production s'intègre dans toute une série d'investissements réalisés au siège social en matière d'infrastructure, ainsi que de gestion de l'énergie et de l'environnement. Nous avons investi dans la ligne de production en cadence des centrifugeuses, les installations de filtrage des fumées de soudage, un tour vertical, une aléseuse à montant fixe, un tour parallèle, un premier robot de soudage, deux fraiseuses à portique et pour finir dans le second système de soudage robotisé. Nos clients profitent d'une palette plus large de fabrication grâce à ces installations extrêmement efficaces. Les nombreux investissements soulignent l'importance du site de production de Braunschweig pour BMA.